有关钻、铣的技术总结

钻、铣是机械加工十分常见的两种加工方式,但在加工时我们方式较为粗糙,常常造成加工精度不够需要重新下料加工的情形,对此我就钻、铣的技术进行总结,希望对大家有所帮助。

钻

钻是机械加工中必不可少的加工方式,钻孔的一般过程如下:

1、划线:由于开始钻孔时的位置精度基本上取决于样冲眼的位置,这样就把动态控制孔的位置精度在一定程度上转化为样冲眼位置的冲制精度上来。考虑到打样冲眼在控制孔的位置精度时所起的重要的作用,所以,在具体操作时应注意:①选取刀头锋利的高度尺,以便在加工表面上划出孔中心线的沟痕较深利用样冲移动时孔中心线沟痕对它的阻力作用,来确定样冲眼打制的正确位置。②为了减少目测孔中心与理想位置的尺寸偏差,应划出各尺寸孔的控制圆或控制方框(由于划线精度的原因,建议采用划控制方框的方法),并在钻削过程中目测的同时,利用卡尺测量的方法,保证其位置精度。

在我们加工时为保证孔的位置比较准确,也可以在所要加工孔的圆周上(90°)位置打四个样冲眼,作钻孔检查用,孔中心样冲眼应大而深,作为钻头定心用。

2、装夹:钻头的装夹要尽可能短,以提高其刚性和强度,从而更有利于其位置精度的保证。在装夹工件时要注意避免工件装夹过高;在使用平口钳装夹时不要用力过大,使零件形变。

3、钻孔:钻孔开始时可调整工件或钻头,使钻尖对准钻孔中心,先试钻一浅坑,如同心则继续钻孔,如不同心可移动钻床主轴或工件纠正。在钻深孔时,应及时排屑,防止切屑阻塞扭断钻头。钻通孔时,当孔将被钻透时,进刀量要减小,避免钻头在钻穿时的瞬间抖动,出现“啃刀”现象,影响加工质量,损伤钻头,甚至发生事故。在钻铝制材料时,较薄的不需注意,较厚的铝制材料钻孔时要注意进给量和进刀速度,尤其是钻小孔、深孔时要注意不要让切屑由于发热变软而粘在钻头上,防止钻头损坏。

铣

实验室现有的设备只能进行简单的普铣加工,在进行铣加工时,主要要注意两点:1、工件装夹:工件装夹时被加工工件不要悬空,要将工件用垫块垫平、垫实(通常用锤子敲,以垫块不轻易推动为准);平口钳的夹紧力不要过大,尤其是板材的加工,夹紧力过大会使工件在加工过程中产生形变;在加工前确定基准面,在铣基准面之前,应将工件上表面粗找正。2、进给量:在理想状况下,铣刀直径应比工件宽度大,铣刀轴心线应该始终和工件中心线稍微离开一些距离。当刀具正对切削中心放置时,极易产生毛刺。切削刃进入切削和退出切削时径向切削力的方向将不断变化,机床主轴就可能振动并损坏,刀片可能碎裂而加工表面将十分粗糙,铣刀稍微偏离中心,切削力方向将不再波动——铣刀将会获得一种预载荷。我们可以把中心铣削比做在马路中心开车。出现刀具振动时,应考虑降低切削速度和进给速度,如两者都已降低40%后仍存正在较大振动,则应考虑减小吃刀量。如加工零碎出现共振,其缘由可能是切削速度过大、进给速度恰恰小、刀具零碎刚不敷、工件装夹力不敷以及工件外形或工件装夹要领等要素所致,此时应接纳调解切削用量、添加刀具零碎刚度、进步进给速度等措施。

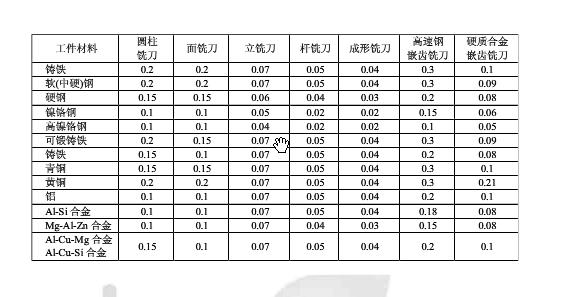

下表为常见的进刀量:(实验室常用的为立铣刀,表中单位:mm/齿)

附录:

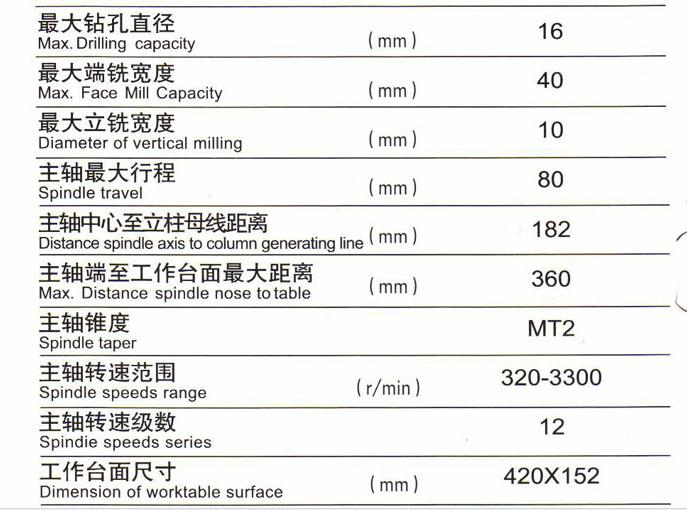

实验室钻铣床相关参数(只是找到了相近型号的,但应该差不多)